Bei Chevalier Cleret ELTEC unterstützen wir unsere Kunden aus der Automobilbranche bei der Entwicklung und Industrialisierung von technischen Silikonteilen, die hohen Anforderungen genügen müssen.

Jüngstes Beispiel: die Entwicklung einer selbstschmierenden 4-Wege-Tülle aus LSR für eine Großserienanwendung im Automobilbereich, die im vollautomatischen LSR-Spritzgussverfahren hergestellt wird.

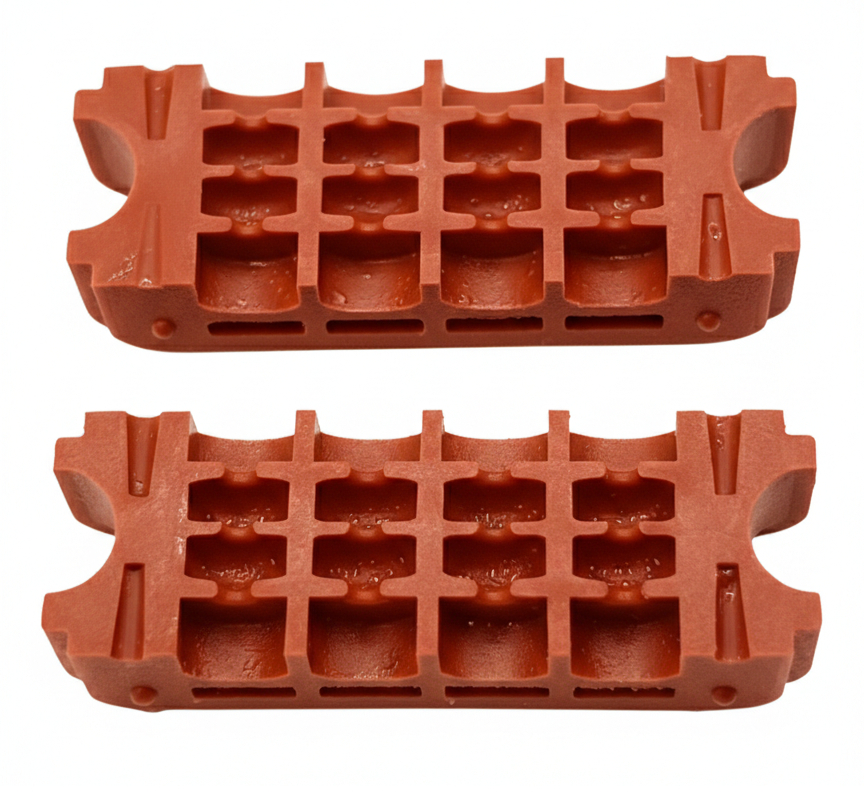

🔹 Eine technische LSR-Tülle

Das entwickelte Teil ist eine 4-Wege-Dichtung mit 3 Dichtlippen pro Kontaktstelle, d. h. 12 Dichtungszonen in einem einzigen Teil.

Dies erfordert eine perfekte Beherrschung des LSR-Spritzgusses, sowohl hinsichtlich der Geometrie der Lippen als auch hinsichtlich der Dimensionsstabilität und Wiederholbarkeit in der Serienproduktion.

🔹 Selbstschmierendes LSR: Prinzip und Vorteile im Automobilbereich

Selbstschmierendes LSR ist ein Flüssigsilikon, dem direkt ein Schmiermittel in die Materialformulierung integriert ist.

Dieses Schmiermittel ist ein inkompatibles Silikonöl, das nach der Vulkanisierung an die Oberfläche der Dichtung wandert.

Im Rahmen dieser Automobilanwendung bietet selbstschmierendes LSR mehrere wesentliche Vorteile:

- Deutliche Verringerung des Aufwands beim Einstecken von Kontakten und Kabelbäumen

- Verbesserung der Ergonomie und der Montagegeschwindigkeit beim Kunden

- Wegfall externer Schmiermittel (Sauberkeit, Prozesskontrolle, Wiederholbarkeit)

In Verbindung mit einem kontrollierten LSR-Spritzgussverfahren eignet sich dieser Werkstoff perfekt für Automobilanwendungen.

🔹 Vollautomatisches LSR-Spritzgießen für die Großserienfertigung

Dieses Projekt wurde mittels eines vollautomatischen LSR-Spritzgussverfahrens mit einer 36-fach-Form industrialisiert, wodurch Produktionsmengen von mehreren hunderttausend Teilen pro Jahr erreicht werden können.

Der automatisierte LSR-Spritzguss garantiert:

- Hohe Produktivität

- Hervorragende Wiederholgenauigkeit von Teil zu Teil

- Eine konstante Qualität, die den Anforderungen der Automobilbranche entspricht

- Kostenkontrolle bei Großserien

LSR-Spritzguss

🔹 Eine vollständige Entwicklung in 3,5 Monaten

Die Entwicklung wurde über einen Zeitraum von insgesamt 3,5 Monaten durchgeführt und umfasste:

- Interne Konstruktion der Form

- Fertigung der Form bei zugelassenen Zulieferern

- Annahme und Maßkontrolle der Formkomponenten

- Zusammenbau der verschiedenen Komponenten, Anpassungen

- Montage an der Presse

- Tests und Ermittlung der optimalen LSR-Spritzparameter

- Maßkontrollen und Erstellung der PPAP-Qualitätsakte

- Aktualisierung der technischen Fertigungsdaten

- Präsentation der ersten Muster beim Kunden mit PPAP-Dokumentation

🔹 Projektsteuerung gemäß der APQP-Methodik

Diese Entwicklung wurde gemäß der APQP-Methodik (Advanced Product Quality Planning) durchgeführt, in Übereinstimmung mit den Anforderungen der Automobilbranche und den Projekten im Bereich der LSR-Großserienfertigung.

Während des gesamten Projekts erhielt unser Kunde kontinuierlich strukturierte Informationen zu allen wichtigen Etappen:

- Validierung der Produktanforderungen und -bedürfnisse,

- Entwurf und Industrialisierung des LSR-Spritzgussverfahrens,

- Überwachung der Entwicklungsmeilensteine,

- Weitergabe der Testergebnisse und Prozessanpassungen,

- Sicherung des Hochlaufs zur Großserie.

Diese Organisation ermöglicht es, Risiken zu antizipieren, die Zuverlässigkeit des Produkts und des Prozesses zu gewährleisten und eine kontrollierte Produktion zu garantieren, die für Stückzahlen von mehreren hunderttausend Teilen pro Jahr ausgelegt ist.

🔹 LSR-Spritzguss: von der Entwicklung bis zur Großserienfertigung im Automobilbereich

Diese neue Entwicklung verdeutlicht unsere Fähigkeit, technische Teile aus Silikon im LSR-Spritzgussverfahren zu entwickeln, zu industrialisieren und zu produzieren, die für Automobilanwendungen in der Großserienfertigung geeignet sind, von der Konstruktionsphase bis zur vollautomatischen Produktion.

👉 Haben Sie ein Projekt im Bereich LSR-Spritzguss, Silikon oder Gummi für Dichtungs- oder Dämpfungsfunktionen?

Kontaktieren Sie uns, um Ihre Anforderungen zu besprechen.