Le silicone LSR (Liquid Silicone Rubber) figure parmi les technologies les plus avancées pour produire des pièces techniques en silicone répondant aux exigences les plus élevées en matière d’étanchéité, de protection et de contact médical et alimentaire.

Grâce à sa très grande fluidité à l’injection, sa stabilité dimensionnelle et son excellente tenue aux températures, le moulage par injection de pièces en silicone LSR s’est imposé depuis plus de 30 ans comme une solution incontournable pour les applications exigeantes.

Chez CHEVALIER CLERET ELTEC, nous transformons le silicone LSR de longue date, avec une expertise reconnue et des moyens de production dédiés.

Qu’est-ce que le silicone LSR ?

Le terme LSR signifie Liquid Silicone Rubber, ou silicone liquide injectable.

Le silicone LSR est un élastomère bi-composant constitué de :

- un composant A : polymère silicone contenant un catalyseur au platine

- un composant B : polymère silicone contenant un agent de réticulation ainsi que des additifs possibles

Contrairement à ce que son nom pourrait laisser penser, le silicone LSR n’est pas liquide comme de l’eau : sa viscosité à température ambiante est plutôt comparable à celle du miel.

Conditionnement et dosage automatique du silicone LSR

Les composants A et B sont généralement livrés en fûts de 20 kg ou 200 kg.

Ces fûts sont installés dans une unité de pompage automatique, équipée de pistons et de pompes de dosage.

Les deux composants sont alors acheminés en proportion parfaitement contrôlée 1:1, garantissant une répétabilité totale du process.

Tant que les composants A et B ne sont pas mélangés, leur durée de conservation est longue : plusieurs mois, souvent plus d’un an.

Mélange du silicone LSR : précision et homogénéité

Avant injection, les composants A et B (avec éventuellement un colorant ou des additifs spécifiques) traversent un mélangeur statique.

Ce mélangeur se présente sous la forme d’un tube contenant une hélice fixe composée de plusieurs éléments orientés à 90°, permettant un mélange homogène sans pièce en mouvement.

Dès que le mélange est réalisé, la durée de vie du silicone devient plus courte : quelques jours à quelques semaines selon les grades.

C’est pourquoi un refroidissement continu autour de 20°C est souvent mis en œuvre afin de garantir la stabilité du matériau.

Injection du silicone LSR dans un moule chaud

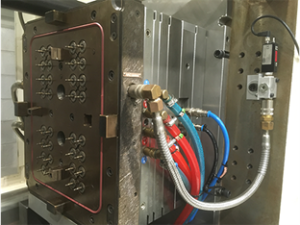

Le silicone LSR est ensuite dosé avec précision par la vis d’injection de la presse, équipée :

- d’un profil spécifique,

- d’un joint d’étanchéité,

- d’une buse avec un obturateur à aiguille.

Puis est injecté dans le moule afin de remplir parfaitement toutes les cavités. Le moule est chauffé et régulé entre 180°C et 200°C environ.

Moulage sous vide : indispensable pour des pièces sans défaut

Le moulage par injection de silicone LSR nécessite une gestion rigoureuse du vide dans les cavités du moule.

Chaque presse doit être équipée :

- d’une pompe à vide dédiée,

- d’un vacuostat de contrôle du niveau de vide

- de joints de vide à tous les plans de joints

Les temps d’injection sont extrêmement courts: pour des moules multi-empreintes (32 à 64 cavités), l’injection dure moins d’une seconde.

Grâce à sa viscosité très faible, le silicone LSR se comporte quasiment comme de l’eau lors du remplissage.

Éventation micrométrique : un savoir-faire clé

Même avec une mise sous vide, une éventation très précise reste indispensable pour évacuer :

- L’air résiduel,

- Les gaz de vulcanisation.

Les évents doivent être dimensionnés à quelques microns près :

- Trop fermés → défauts d’air

- Trop ouverts → bavures silicone

Notre expertise permet d’obtenir des pièces sans bavure directement en sortie de presse, sans recours à l’ébavurage cryogénique.

Les différents grades de silicone LSR disponibles

Il existe aujourd’hui une très large gamme de silicones LSR adaptés à des environnements exigeants :

- Grades standards

- Haute résistance au déchirement

- Retardateurs de flamme (UL94 V0)

- Résistants à la chaleur

- Avec exsudation d’huile (facilité d’insertion)

- Bas coefficient de frottement

- Résistance vapeur, huiles, liquides de refroidissement

- Forte capacité d’amortissement

- Transparence élevée

- Silicone LSR auto-adhérent sur thermoplastiques, métaux, verre ou céramique

- Silicones conducteurs électriques (9 Ohm.cm – 60 Ohm.cm)

- Conformité FDA / BfR (contact alimentaire)

Les principaux avantages du moulage silicone LSR

Le silicone LSR offre de nombreux bénéfices industriels :

- Plage thermique exceptionnelle : -55°C à +250°C

- Très faible teneur en volatils

- Circuit fermé des futs de LSR jusqu’aux empreintes du moule sans possibilité de pollution extérieure

- Cycles très rapides (productivité élevée)

- Possibilité de production full automatique

- Pièces sans bavure : pièce finie directement en sortie de presse

- Possibilité de transformation sans perte matière grâce à l’injection directe

- Réalisation de pièces à parois fines et de géométries complexes avec un très haut niveau de précision

- Bi-injection LSR / thermoplastique

- Coloration infinie et ajout automatique d’additifs fonctionnels (anti microbiens, réactif à la température, charges ignifugeantes, …)

- Utilisation de batchs de plusieurs tonnes, voire plusieurs dizaines de tonnes, garantissant une grande stabilité des paramètres de moulage et une parfaite linéarité des caractéristiques des pièces produites

- Grande répétabilité du process assurant une stabilité dimensionnelle remarquable et une qualité constante

- Enfin, le silicone LSR permet de bénéficier de certifications reconnues (FDA, eau potable, pharmaceutique, médicale…), garanties par les grands acteurs de la chimie. Grâce à sa composition, le LSR est un matériau totalement inerte, biocompatible, hypoallergénique et non allergène, parfaitement adapté aux applications médicales ainsi qu’aux usages impliquant un contact alimentaire.

CHEVALIER CLERET ELTEC :

Spécialiste du silicone LSR depuis plus de 30 ans

Chez CHEVALIER CLERET ELTEC, le silicone LSR est une véritable spécialité industrielle.

Depuis plus de 30 ans :

- Plus de la moitié de nos presses sont équipées en technologie LSR,

- Nous concevons et mettons au point des moules spécifiques,

- Nous produisons des pièces en petites, moyennes, grandes et très grandes séries,

- Nous fabriquons des millions de pièces en 3×8, 5 à 6 jours par semaine.

Nous accompagnons nos clients dès la phase de conception :

- Choix du grade silicone LSR optimal,

- Amélioration de géométrie pour faciliter le moulage,

- Sécurisation du process et optimisation de la productivité.