Résistance à la traction et allongement à la rupture : des propriétés clés pour les pièces en silicone et caoutchouc

Lors du choix d’un élastomère pour une application technique, deux caractéristiques mécaniques reviennent souvent au premier plan : la résistance à la traction et l’allongement à la rupture.

🔍 Qu’est-ce que la résistance à la traction (appelée aussi résistance rupture maximale) ?

C’est la contrainte maximale enregistrée au cours de l’étirement de l’éprouvette jusqu’au point de rupture. Elle est exprimée en mégapascals (MPa – 1 MPa = 1 N/mm2). Plus cette valeur est élevée, plus le matériau est solide face aux sollicitations mécaniques.

Résistance à la rupture : c est la contrainte de traction enregistrée au moment où se produit la rupture

Question courante : est ce que pour un caoutchouc ou un silicone la résistance à la rupture est nécessairement la résistance à la rupture maximale?

Pas forcément

- 📈 Dans la plupart des cas, notamment avec des caoutchoucs souples, la rupture survient au moment où la contrainte atteint son maximum : dans ce cas, la résistance à la rupture est aussi la résistance à la rupture maximale.

- 🕳️ mais certains élastomères (plus rigides, chargés, ou très vulcanisés) peuvent présenter une zone de « necking » (striction) où la contrainte diminue légèrement avant la rupture. Dans ce cas, la résistance maximale est atteinte avant la rupture effective.

🔍 Et l’allongement à la rupture ?

Il s’agit du pourcentage d’augmentation de longueur que l’éprouvette subit avant de se rompre. Un allongement élevé indique une grande capacité du matériau à se déformer sans casser.

📏 Comment mesure-t-on ces propriétés ?

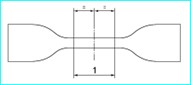

Les essais sont réalisés sur une machine de traction équipée d’un extensomètre mécanique ou optique. L’échantillon utilisé est une éprouvette normalisée, le plus souvent de type haltère 2, conforme à la norme ISO 37 (anciennement NF T 46-002).

La vitesse de déplacement des mâchoires est constante (500 mm/min pour altère type 2). La force et l’allongement sont relevés en fonction des exigences au cours de l’étirement ininterrompu de l’éprouvette et au moment de la rupture.

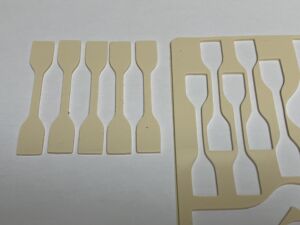

Pour réaliser des éprouvettes haltères de type 2, nous moulons des plaques d épaisseur 2 mm +/-0.2 en process compression

Ensuite nous utilisons un emporte-pièce conforme à la norme ISO 23529 pour découper les éprouvettes avec une presse manuelle.

Sa partie centrale présente une section rectangulaire de 4 mm x 2 mm sur une longueur de 25 mm. Deux repères, distants de 20 mm, permettent de mesurer l’allongement. C’est dans cette zone que la rupture intervient normalement.

Pour tous les essais, le délai minimal entre la vulcanisation et l’essai doit être de 16 h.

Passé ce délai, nous plaçons successivement x éprouvettes entre les pinces de l’extensomètre pour traction jusqu’à rupture

L équipement relève les données et les compile puis nous les comparons aux spécifications requises

A noter que le sens de calandrage des plaques qui seront moulées et le sens de découpe des éprouvettes peut influencer les résultats.

⚙️ Calcul de la résistance à la traction, TS (pour « Tensile Strength »), exprimée en mégapascals, à l’aide de l’équation :

TS = Fm /w x t

Fm : est la force maximale enregistrée pendant l essai de traction, en newtons;

w : largeur de l éprouvette en mm

t : épaisseur de l éprouvette en mm

⚙️ Calcul de la résistance à la rupture, TSb (pour « Tensile Strength at break »), exprimée en mégapascals MPa, à l’aide de l’équation :

TSb = Fb/w x t

Fb est la force enregistrée à la rupture, en newtons

⚙️ Calcul de l’allongement à la rupture, Eb (pour « Elongation at break »), exprimé en pourcentage, à l’aide de l’équation

Eb = 100 x (Lb – L0)/L0

Lb est la longueur de la base de mesure à la rupture, en mm

L0 est la longueur initiale de la base de mesure, en mm

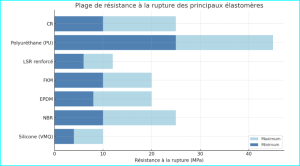

📊 Quelques ordres de grandeur observés dans notre laboratoire :

Ces valeurs peuvent varier selon la formulation, le taux de charge, le niveau de réticulation, les renforts éventuels, et le type de test (température, vitesse…)

🔍 Remarques :

- Les valeurs supérieures sont souvent atteintes avec des formulations renforcées (ex. charges, fibres, optimisation réseau réticulé).

- Le polyuréthane est souvent en tête en termes de résistance mécanique brute.

- Le silicone et le LSR, bien qu’excellents thermiquement et chimiquement, ont des résistances mécaniques plus faibles en comparaison des autres familles — sauf formulations spécifiques (médical, optique, haute performance).

🔍 Allongement à la rupture selon la dureté :

- 95 Shore A : 100–150 %

- 60–70 Shore A : 300–500 %

- 40 Shore A : 500–700 %

- Certaines formulations spéciales permettent d’atteindre jusqu’à 800–1000 %

🧬 Influence de la formulation

La dureté donne une première indication, mais la formulation influe fortement sur ces performances. Deux matériaux de même dureté peuvent présenter des comportements très différents selon leur structure moléculaire, leur taux de réticulation ou la nature des charges incorporées.

🏭 Notre expertise

Nous réalisons ces essais en interne pour qualifier nos matières et accompagner nos clients dans le choix du bon matériau pour leur application.

🔗 N’hésitez pas à nous contacter pour en savoir plus ou pour une étude personnalisée.