|

LSR signifie “Liquid Silicon Rubber” : littéralement « Caoutchouc de silicone liquide » Les silicones LSR se présentent sous la forme de 2 composants A et B contenus dans des futs (20+20 litres ou 200+200 litres) d’une consistance mielleuse. |

|

LSR signifie “Liquid Silicon Rubber” : littéralement « Caoutchouc de silicone liquide »

Les LSR se présentent sous la forme de 2 composants A et B contenus dans des futs ( 20+20 litres ou 200+200 litres) d’une consistance mielleuse.

Ces silicones catalysés au platine sont dosés automatiquement par des unités de pompage de haute précision permettant de garantir un dosage dans les proportions suivantes 50%+50% ou 49%+49%+2% de colorant ou autre.

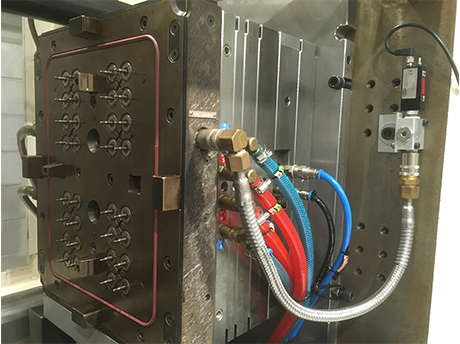

Les LSR A + B + l’éventuel colorant sont mélangés dans un mélangeur statique avant d’être dosés par la vis de la presse (vis avec un profilé spécial, joint d’étanchéité en bout de vis, buse avec obturateur, …), tout ce circuit étant refroidi à 20°C environ.

L’injection du LSR doit se faire dans des cavités dans lesquelles le vide a été préalablement établi à une valeur satisfaisante et contrôlée : cela nécessite une pompe à vide, un vacuostat, un séquencement spécial et précis de fermeture du moule avant, pendant et après mise sous vide et aussi une conception très spécifique du moule.

Le mélange A+B+colorant est injecté le plus souvent à travers un système d’injection canaux froids (temps d’injection généralement <1 s pour les petites pièces techniques) dans le moule chauffé à 180-200°C afin de vulcaniser (effet conjugué de la pression et de la température) les pièces en quelques secondes.

Depuis 30 ans, les moulages LSR par injection ont progressivement pris des parts de marchés de plus en plus importantes au détriment des silicones pâteux. De très nombreux grades existent pour des utilisations variées :

- « standard »

- Haut déchirement

- Retardant à la flamme UL94V0, yellow card

- Résistant à la chaleur

- Avec exsudation d’huile (1% … 6% d’huile) pour réduire les efforts d’insertion des joints dans les boitiers

- bas coefficient de frottement dynamique

- DRC basse

- résistant à la vapeur, aux huiles, aux liquides de refroidissement, …

- amortissement élevé

- transparence élevée

- Auto adhérent sur de multiples matériaux : thermoplastiques (PA +PBT); métaux, verres et céramiques

- Conducteur électrique (9 Ohm.cm – 60 Ohm.cm)

- Food contact (FDA, BfR)

- ….

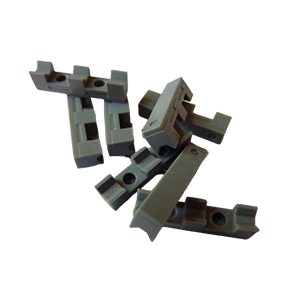

Injection directe joint interfacial LSR

Injection directe

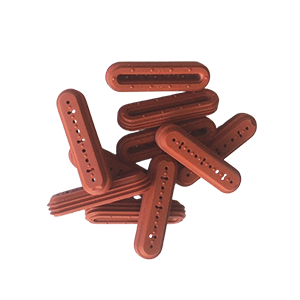

grommet LSR

Injection directe joint interfacial LSR

Injection directe

grommet LSR

Le moulage full automatique en injection directe sans perte matière permet d’atteindre un haut degré de qualité et de productivité grâce à :

- des moules de qualité,

- un contrôle en continu des différents paramètres (pression, températures, débits, … ),

- une mise en œuvre et un suivi par des équipes professionnelles et compétentes.

Les nombreux avantages du silicone LSR

- Plage d utilisation de température : -55°C à +210 °C,

- Très faible teneur en substances volatiles,

- Moulage « sans » bavure en raison de la faible viscosité A+B = pas d’ébavurage cryogénique nécessaire : pas de surcoût, pas de risque de casser la pièce, pas de risque de polluer la pièce,

- Facilite le moulage full automatique,

- Temps de vulcanisation très court (nettement inférieur aux silicones pâteux)

- Les batchs des fabricants font plusieurs tonnes voir plusieurs dizianes de tonnes ce qui permet une grande stabilité des process en moulage et également une linéarité des caractériques des produits moulés

- Valable pour des géométries complexes

- Possibilité de réaliser de la bi injection LSR / TP

- Bénéficier d’une certification FDA, eau potable, pharmaceutique, médicale, … garantie par de grands groupe de la chimie

- Possibilité d ajouter automatiquement au mélange A+ B + colorant, des agents divers : anti microbiens, réactif à la température, charges ignifugeantes, …

- Coloration facile et infinie

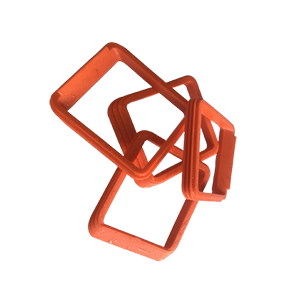

Quelques exemples de moulage LSR par injection réalisés par Chevalier, Cléret, Eltec

Patin friction silicone

Grommet silicone

Membrane silicone

Joint radial silicone avec huile

Envie d'en savoir plus sur le Moulage LSR par injection ?

Retrouvez davantage d’explication dans notre plaquette technique. Besoin d’une précision supplémentaire ?

N’hésitez pas à nous contacter via le formulaire de contact.